GMP規制を満たすために、医薬品製造に使用されるクリーンルームは、対応するグレード要件を満たす必要があります。したがって、これらの無菌製造環境では、製造プロセスの制御性を確保するために厳格な監視が必要です。重要な監視が必要な環境では、通常、制御インターフェース、制御装置、パーティクルカウンター、エアパイプ、真空システム、ソフトウェアなどを含む一連の粉塵粒子監視システムが設置されます。

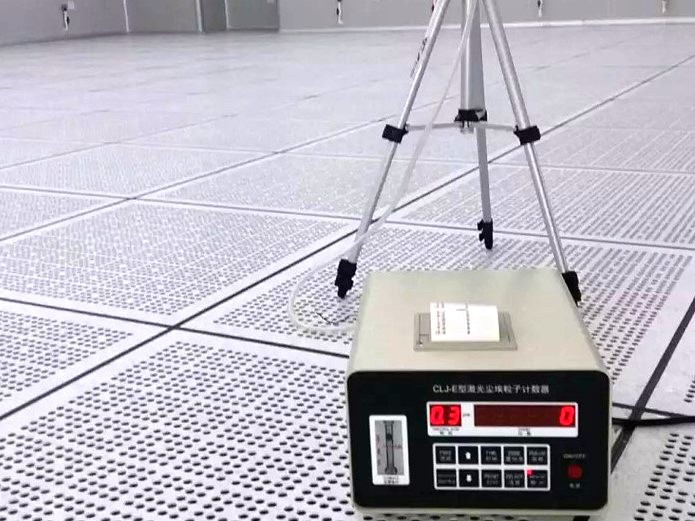

各重点エリアには連続測定用のレーザー式粉塵粒子カウンターが設置されており、ワークステーションコンピュータの励起コマンドを介して各エリアを連続的に監視およびサンプリングし、監視データはワークステーションコンピュータに送信され、コンピュータはデータを受信後、オペレータにレポートを表示および発行することができます。粉塵粒子のオンライン動的監視の場所と量は、リスク評価研究に基づいて選択する必要があり、すべての重点エリアをカバーする必要があります。

レーザーダスト粒子カウンタのサンプリングポイントの決定は、次の 6 つの原則を参照します。

1. ISO14644-1規格:一方向流クリーンルームの場合、サンプリングポートは気流方向に向く必要があります。非一方向流クリーンルームの場合、サンプリングポートは上向きに向け、サンプリングポートでのサンプリング速度は室内の気流速度にできるだけ近くする必要があります。

2. GMP 原則: サンプリング ヘッドは作業高さと製品が露出する場所の近くに設置する必要があります。

3. サンプリング場所は生産設備の正常な稼働に影響を与えず、生産工程における人員の正常な稼働にも影響を与えず、物流チャネルに影響を与えないようにします。

4. サンプリング位置は、製品自体から発生する粒子や液滴によって大きなカウント誤差が生じず、測定データが限界値を超えたり、粒子センサーに損傷を与えたりすることはありません。

5. サンプリング位置はキーポイントの水平面より上方とし、キーポイントからの距離は30cmを超えないようにします。特殊な位置で液体の飛散や溢れが発生し、模擬生産条件下での測定結果が当該地域の基準を超える場合は、垂直方向の距離を適切に緩和することができますが、50cmを超えないようにしてください。

6. 容器上部の空気不足や乱流が発生しないように、サンプル採取位置を容器の通路の真上に置かないようにしてください。

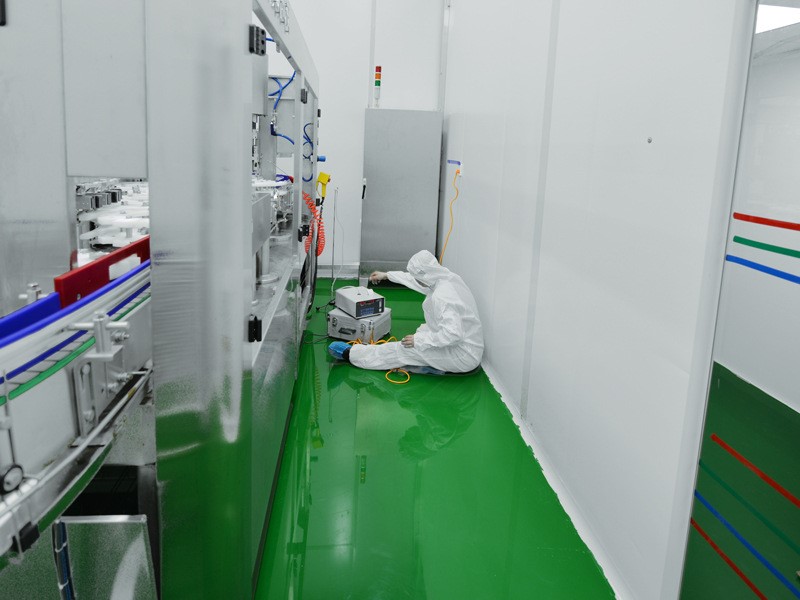

すべての候補ポイントが決定された後、模擬生産環境の条件下で、毎分100Lのサンプリング流量を持つレーザー粉塵粒子カウンターを使用して、各主要エリアの各候補ポイントを10分間サンプリングし、すべてのポイントの粒子サンプリングデータロギングの粉塵を分析します。

同一エリア内の複数の候補地点のサンプリング結果を比較分析し、高リスク監視地点を見つけ出し、この点が適切な粉塵粒子監視地点サンプリングヘッド設置位置であると判断します。

投稿日時: 2023年8月9日